- слесарные работы

Рис. 1. Разметка.

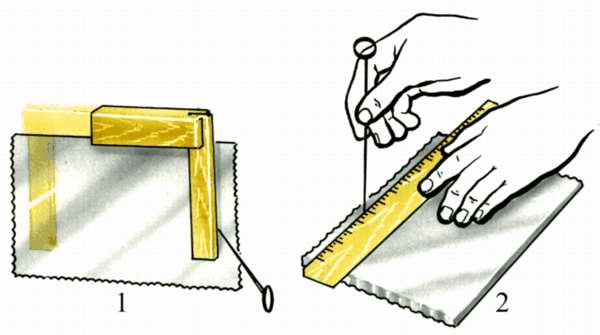

Рис. 1.

Разметка:

1 - прямоугольная заготовка с обработанной кромкой, принимаемой за базу;

2 - нанесение разметочных линий чертилкой.слеса́рные рабо́ты — обработка заготовок и деталей, преимущественно металлических, выполняемая обычно с помощью ручного или механизированного инструмента.

Рабочее место домашнего слесаря. В домашней мастерской для выполнения слесарных работ желательно иметь отдельный слесарный верстак — металлический или обитый металлическим листом деревянный стол с ящиками для инструмента. Если нет специального верстака, то в качестве рабочего места проще всего приспособить старый хозяйственный стол. Большая нагрузка на стол при работе, как правило, требует более прочного основания. При необходимости ножки хозяйственного стола упрочняют с внешней или внутренней стороны с помощью привинчиваемых деревянных планок либо металлических уголков. С боков и сзади ножки стола укрепляют крест накрест привинчиваемыми досками. Нормальная толщина крышки хозяйственного стола составляет около 20 мм, однако, для слесарных работ этого может оказаться недостаточно. Рекомендуется изготовить вторую крышку (плиту) из досок толщиной 30 мм и скрепить её снизу шурупами со старой крышкой. Плита должна выступать за кромки стола со всех сторон приблизительно на 50 мм, чтобы можно было закрепить на ней струбцину или заточный станок, привинтить тиски и т. д. К плите — снизу, сбоку или (и) спереди — привинчивают металлические уголки, чтобы можно было обрабатывать деталь. Чтобы стол во время работы не расшатывался и не сдвигался с места, его желательно поставить в угол помещения и прикрепить металлическими уголками к полу либо к стене; крышку можно привинтить шурупами к планке на стене. Электрический ток к рабочему месту следует подавать по двум раздельным электрическим цепям: одна — для электрического инструмента и станков, другая — для освещения (свет на рабочее место должен падать спереди!).

Из приспособлений для слесарных работ прежде всего понадобятся стационарные и ручные тиски, наковальня, рихтовальная плита, а также приспособления для нарезания резьбы — плашкодержатели, воротки, клуппы. Необходимый в домашней мастерской набор слесарных инструментов: стальная линейка, штангенциркуль, измерительный циркуль (с острыми концами), кронциркуль, угольник, угломер, чертилка, кернер — для измерения и разметки; молотки, используемые как ударный инструмент при рубке, гибке, правке, клёпке; клещи — для захвата, удержания, перемещения заготовок, перекусывания проволоки, выполнения других операций; комплект напильников — для опиливания металлов; зубило — для обработки металлических заготовок, срубания старых заклёпок и т. п.; метчики и плашки — для нарезания соответственно внутренней и наружной резьбы; свёрла — для сверления отверстий; ножовка по металлу и слесарные ножницы — для разрезания заготовок; наборы отвёрток, гаечных ключей, разводной ключ — для завинчивания и развинчивания болтов, винтов, гаек и т. п.; паяльный инструмент (паяльник, паяльная лампа, паяльная горелка), шабер, проволочная щётка, паяльные клещи — для пайки и лужения; поддержка, натяжка и обжимка — для ручной клёпки. Практически все необходимые для слесарных работ инструменты можно приобрести в магазинах. Некоторые инструменты, но главным образом приспособления домашние умельцы делают сами.

Домашнему слесарю приходится иметь дело в основном с обработкой и изготовлением изделий из стали, меди и её сплавов (латуни, бронзы) из алюминия и его сплавов (дуралюмина, силумина) и некоторых других металлов. Однако далеко не все металлы и сплавы можно соединять между собой, создавая сборные конструкции. Дело в том, что ряд металлов и сплавов несовместим между собой: в местах их плотного соприкосновения под действием атмосферной влаги образуются так называемые гальванические (электрические) пары, которые способствуют усиленной коррозии металлов (сплавов), ослабляют механическую прочность соединения, нарушают электрические контакты. Например, нелегированная сталь несовместима с медью и медными сплавами, но совместима с алюминием, оловом, хромом, цинком; медь несовместима с алюминием и алюминиевыми сплавами, цинком, но совместима с оловом, никелем, хромом. С учётом этого свойства металлов крепёжные детали, используемые для соединения металлических изделий (в частности, винты, болты, заклёпки), следует подбирать из однородных или совместимых металлов.

Приёмы и инструменты, применяемые при работе с металлическими изделиями, пригодны и при работе с пластмассами. Например, широко распространённые и доступные пластмассы — органическое стекло, гетинакс, текстолит, полистирол и др. можно пилить слесарной ножовкой или лобзиком, опиливать напильником, резать резаком, сверлить и т. д.; органическое стекло в нагретом состоянии можно гнуть, резать ножницами по металлу, придавать ему под давлением разнообразные формы. Кроме того, многие традиционно слесарные инструменты успешно применяют при обработке древесных материалов и изделий из древесины, а также из стекла, керамики и даже камня.

Основы слесарного дела. К основным слесарным операциям относятся: разметка заготовок и контрольно-измерительные операции в процессе изготовления изделий; технологические операции (обработка) — рубка, разрезание, правка и гибка, опиливание, сверление, нарезание резьбы; сборочные операции — клёпка, пайка, резьбовое соединение. Особое место занимают отделочные операции — шлифование, полирование, окрашивание (см. Шлифование и полирование металлических изделий, Окрашивание металлических изделий).

Разметка — нанесение на поверхность исходного материала или заготовки точек и линий (рисок), определяющих контуры детали или места́, подлежащие механической обработке. Прежде чем приступить к разметке, материал (заготовку) тщательно осматривают, проверяя, нет ли в нём раковин, трещин или других дефектов. Определяют возможность изготовления из него детали требуемых размеров и качества. Затем определяют базы для разметки, т. е. те линии или поверхности, от которых откладываются размеры для нанесения остальных линий разметки. Обычно при разметке за базу принимаются наружные обработанные кромки заготовки (рис. 1), оси симметрии и центровые линии, которые наносят в первую очередь. Определив базу, на поверхность заготовки в соответствии с чертежом наносят чертилкой по линейке или угольнику остальные линии разметки. Окружности и дуги проводят разметочным циркулем (или штангенциркулем); место установки опорной ножки накернивается (рис. 2). Затем на линии, по которой будет вестись обработка, наносятся лунки (керны), чтобы «закрепить» риски. Остриё кернера ставится точно на риску с лёгким наклоном от себя. Перед нанесением удара по бойку кернера он переводится в вертикальное положение. Для накернивания используются молотки небольших размеров, массой 100—150 г. На прямых линиях керны ставятся реже, на кривых и ломаных — чаще.

Кроме разметки по чертежу, применяют разметку по шаблону. Шаблоном называется приспособление, по которому изготавливают деталь или проверяют точность её обработки. Шаблоны делают из листового материала толщиной 1,5—2 мм. При разметке шаблон накладывают на размечаемую поверхность заготовки и по его контуру проводят чертилкой риски. Затем по рискам наносят керны. С помощью шаблона могут размечаться и центры будущих отверстий. Применение шаблонов значительно ускоряет и упрощает разметку.

Рубка — удаление с заготовки слоя металла или разрубание её на части с помощью зубила и молотка. Рубкой с заготовки удаляют (срубают) неровности металла, снимают твёрдую корку окалины, острые кромки, вырубают пазы и канавки в теле заготовки, разрубают листовой металл на части. Рубят, как правило, зажав заготовку в тисках; листовой металл разрубают на плите или наковальне. Для рубки применяют молотки массой 400—600 г. Рабочая поза при рубке (рис. 3) должна обеспечивать наибольшую устойчивость тела при ударе. Зубило устанавливают режущей кромкой на линию снятия стружки (линии среза) так, чтобы продольная ось зубила составляла угол 30—35° с обрабатываемой поверхностью заготовки и угол 45° с продольной осью губок тисков (рис. 4). Удары наносят по центру бойка зубила. Тиски, используемые при рубке, должны быть как можно более прочными и массивными. По уровню губок тисков рубят листовой и полосовой металл, выше уровня (по рискам) — широкие поверхности заготовок. Хрупкие металлы (например, бронзу) рубят от края к середине, чтобы избежать скалывания краёв заготовки. В конце рубки силу удара молотком по зубилу уменьшают. Разрубание листового металла зубилом на плите или наковальне ведут по разметке, зубило при этом устанавливается вертикально. При рубке зубило передвигают по линии разметки так, чтобы часть его лезвия оставалась в уже прорубленной канавке; этот приём обеспечивает ровность линии разреза.

Разрезание в домашних условиях обычно осуществляется ручными слесарными ножницами или ножовкой по металлу. Ножницами режут стальные листы толщиной 0,5—1,0 мм и листы из цветных металлов толщиной до 1,5 мм. При разрезании ножницы держат одной рукой, охватывая рукоятки 4 пальцами и прижимая их к ладони (рис. 5); пятый — мизинец или, реже, указательный — располагается между рукоятками для их раздвигания на необходимый угол. Иногда при разрезании листового металла одну из рукояток зажимают в тисках. Удерживая лист свободной рукой (в рукавице), подают его между режущими кромками, направляя верхнее лезвие по середине разметочной линии.

Ручная слесарная ножовка применяется для разрезания сравнительно толстых листов металла, а также прутков и металлических профилей. Заготовку закрепляют в тисках так, чтобы место разреза было как можно ближе к губкам тисков (это исключает вибрации заготовки при разрезании). На месте разреза напильником намечают риску. Хватка слесарной ножовки показана на рисунке 6. Резать начинают с плоскости (слегка наклонив ножовку), а не с ребра, так как иначе могут выкрошиться зубья ножовочного полотна. Перемещая ножовку от себя (рабочий ход), делают нажим, при обратном (холостом) ходе ножовку ведут без нажима, чтобы полотно не затупилось. При разрезании тонких листов и медных трубок их закрепляют между деревянными брусками (рис. 7) и разрезают вместе с ними, при этом трубка не мнётся, а лист не вибрирует. Для выполнения длинных разрезов ножовочное полотно поворачивают на 90°.

Проволоку обычно разрезают (перекусывают) кусачками.

Правка и гибка. Правка — устранение дефектов заготовок из листового, полосового, пруткового материала (например, вогнутостей, выпуклостей, волнистостей), а также дефектов деталей (например, изгибов, короблений). Металл правят как в холодном, так и в нагретом состояниях; выбор того или иного способа правки зависит от величины дефекта, его размеров, а также от материала заготовки (детали).

Ручная правка выполняется на стальной или чугунной плите. Правят специальными молотками с круглыми или радиусными либо с вставными из мягкого металла бойками; тонкий листовой металл правят деревянным молотком (киянкой). Незакалённый листовой металл толщиной до 0,3 мм можно править деревянным или металлическим бруском (гладилкой) с ровной и гладкой поверхностью.

Для правки металлической полосы, изогнутой по широкой плоскости, её кладут на плиту выпуклостью вверх и, поддерживая одной рукой, другой наносят удары по выпуклым местам (рис. 8). Удары наносят от краёв выпуклости к середине. Силу удара регулируют в зависимости от кривизны изгиба и толщины полосы: чем больше кривизна и толще материал, тем сильнее должен быть удар. По мере необходимости полосу поворачивают с одной стороны на другую.

Полосу, сильно изогнутую по ребру, кладут на плиту широкой плоскостью. Носком молотка наносят удары по вогнутой части для односторонней вытяжки (удлинения) мест изгиба (рис. 9). Полосы, имеющие скрученный изгиб, правят раскручиванием с помощью ручных тисков (рис. 10).

Металлические прутки также можно править на плите или наковальне (рис. 11). Если пруток имеет несколько изгибов, то правят сначала крайние, а затем расположенные в середине. По мере выправления силу удара уменьшают, заканчивая правку лёгкими ударами с поворачиванием прутка вокруг оси.

Наиболее сложной является правка листового металла. Лист кладут на плиту выпуклостью вверх (рис. 12). Поддерживая лист одной рукой, другой наносят удары молотком в направлении от краёв листа к выпуклости. При этом ровная часть листа будет вытягиваться, а выпуклая — выправляться. При правке закалённого листового металла деталь кладут выпуклостью вниз. Прижимая деталь к плите одной рукой, другой наносят несильные, но частые удары носком молотка по направлению от центра вогнутости к её краям, при этом вогнутые слои металла растягиваются и деталь выправляется.

Гибка по приёмам работы и характеру рабочего процесса аналогична правке. Ручную гибку выполняют в тисках с помощью слесарного молотка и различных приспособлений. Гибку тонкого листового металла производят киянкой. При использовании для гибки различных оправок их форма должна соответствовать форме профиля изготовляемой детали с учётом деформации металла (рис. 13).

В домашних условиях нередко возникает необходимость в отрезках труб, изогнутых под различными углами. Гнут трубы с наполнителем (обычно сухой песок) или без него в зависимости от материала трубы, её диаметра и радиуса изгиба. Холодная гибка труб с наполнителем выполняется в следующей последовательности. Один конец трубы плотно закрывают деревянной пробкой. Через второй трубу наполняют сухим песком, слегка постукивая по трубе молотком, чтобы песок уплотнился. Затем второй конец трубы также забивают пробкой. Намечают мелом место изгиба и устанавливают трубу в приспособлении (рис. 14). Если труба сварная, то шов должен находиться сбоку изгиба. Берут трубу за длинный конец и осторожно сгибают на заданный угол. После проверки правильности полученного угла шаблоном или по образцу вынимают трубу из приспособления, выбивают пробки и высыпают песок.

Горячая гибка труб выполняется, как правило, с наполнителем. Трубу также заполняют песком и забивают с обоих концов пробками, но в пробках делают небольшие отверстия для выхода газов, образующихся при нагревании трубы. Нагревают место изгиба паяльной лампой или газовой горелкой до температуры 850—900°C и сгибают в приспособлении до заданного угла. Длина нагреваемого участка при изгибе под углом 90° должна быть равна 6 диаметрам трубы, под углом 60° — 4 диаметрам, под углом 45° — 3 диаметрам. Закончив гибку, трубу охлаждают, выбивают пробки и освобождают от песка.

Опиливание — снятие небольших слоев металла напильником. При опиливании заготовку закрепляют в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок тисков на 8—10 мм. Чтобы предохранить заготовку от вмятин при зажиме, на губки тисков надевают нагубники из мягкого металла, например алюминия. Работать лучше стоя вполоборота к тискам (рис. 15). Высота тисков должна быть такой, чтобы при наложении напильника рукой на губки тисков в локтевом сгибе образовывался прямой угол. Для работы напильник берут одной рукой за рукоятку, ладонь другой руки накладывают почти поперёк напильника на расстоянии 20—30 мм от конца. Нажим на напильник необходимо координировать: при движении вперёд (рабочий ход) нажим постепенно увеличивают на рукоятку и одновременно уменьшают на носок (рис. 16); при движении назад (холостой ход) напильник двигают без нажима.

Различают опиливание черновое, при котором снимают значительный слой металла с помощью драчёвых (с крупной насечкой) напильников, и чистовое, позволяющее получить малую шероховатость и более точные размеры с помощью личных (с мелкой насечкой) напильников. При опиливании плоских поверхностей главное внимание уделяют сохранению плоскостности обрабатываемых поверхностей, стараясь не допускать «завалов» краёв заготовки. Основные способы опиливания плоских поверхностей получили своё название по характеру расположения штрихов или рисок, оставляемых напильником на поверхности заготовки: опиливание косыми, поперечными, перекрёстными, продольными, круговыми штрихами (рис. 17). Плоскостность опиленной поверхности проверяют поверочной (лекальной) линейкой на просвет; точность обработанных плоскостей, сопряжённых под прямым углом, — угольником на просвет; параллельно обработанные плоскости — штангенциркулем (рис. 18).

Выпуклые поверхности можно опиливать плоским напильником, используя приём «раскачивания» (рис. 19): при движении напильник как бы огибает поверхность по линии закругления. Вогнутые поверхности в зависимости от радиуса кривизны обрабатывают круглыми или полукруглыми напильниками, совершая сложные движения — вперёд и в сторону с поворотом вокруг оси напильника. Контролируют качество опиливания криволинейных поверхностей по линиям предварительной разметки или специальными шаблонами.

Сверление — образование сквозного или несквозного (глухого) цилиндрического отверстия в сплошном материале (металле, древесине, пластмассе, стекле, керамике). В домашних условиях сверление обычно выполняется ручным сверлильным инструментом — буравом, коловоротом, механической или электрической дрелью при помощи сверла. Однако таким инструментом без специальных приспособлений невозможно просверлить точные отверстия (например, для штифтовых соединений), для этого следует приобрести настольный сверлильный станок.

Сверление металлов вручную применяют для получения отверстий сравнительно небольшого диаметра (до 10 мм), если не требуется высокое качество сверления. Предварительно на заготовке кернером намечают центр будущего отверстия, чтобы кончик (вершина) сверла не соскальзывал при заходе в металл. Размеченную заготовку надёжно зажимают в тисках либо крепят на плите или на верстаке. Закрепив сверло в патроне дрели, подводят кончик сверла к центру будущего отверстия так, чтобы ось сверла совпадала с осью отверстия; начинают сверлить на малых оборотах, с небольшим нажимом, плавно, без рывков, не допуская качания дрели (эта операция называется подачей сверла). Если при подаче сверла его кончик не увело в сторону, постепенно усиливают нажим на сверло и окончательно сверлят отверстие.

Для предохранения сверла от перегрева при сверлении стали, латуни, бронзы применяют смазочные масла, эмульсию или мыльную воду. Рессорную или другую закалённую сталь перед сверлением рекомендуется отпустить, а после сверления вновь закалить. Серый чугун и цинк сверлят без охлаждающих жидкостей, а для предохранения сверла от перегрева делают частые и продолжительные остановки. При сверлении листового металла необходимо предусмотреть деревянную подставку снизу, в которую войдёт выходящее из заготовки сверло. При сверлении сквозных отверстий по мере выхода сверла из заготовки нажим на сверло, а при возможности и частоту его вращения уменьшают. В случае заедания сверла в отверстии его вращают в обратную сторону, одновременно вытаскивая из отверстия. Устранив причину заедания, заканчивают сверление. При сверлении глубоких сквозных или глухих отверстий сверло следует периодически вынимать и очищать от стружки.

При сверлении древесины обычно никаких проблем не возникает. Единственная особенность: сквозные отверстия лучше сверлить с двух сторон, в противном случае можно повредить поверхность заготовки на выходе сверла из отверстия.

Пластмассы также легко поддаются сверлению, только надо помнить, что этот материал слабо отводит тепло, сверло может сильно разогреться. Поэтому, например, при сверлении термопластичных пластмасс (на основе полиэтилена, полистирола, поливинилхлорида и др.) необходимо внимательно следить за тем, чтобы сверло не перегревалось, что может привести к местному расплавлению пластмассы и заклиниванию сверла. При сверлении пластмасс, особенно гетинакса, на выходе сверла поверхностный слой материала может выкрошиться. Чтобы этого не случилось, рекомендуется вначале отверстие сверлить сверлом диаметром примерно вдвое меньшим требуемого, а затем это отверстие рассверлить другим сверлом диаметром на 0,1—0,5 мм меньшим требуемого с режущими кромками, заточенными под углом 60—90°. Полученное отверстие с обеих сторон зенкуют и только после этого рассверливают сверлом нужного диаметра.

Стекло можно сверлить с помощью коловорота или ручной дрели обычным (предварительно хорошо закалённым), комбинированным (пригодным также для сверления камня, керамической плитки), плоским (заточенным лопаточкой) или алмазным сверлом, в качестве сверла используют также хорошо заточенный трёхгранный напильник, твердосплавное колесико от стеклореза (закреплённое на оси-заклёпке в прорези стержня или трубки) и т. п. Сверлят через плотно прижатую к стеклу металлическую накладку (кондуктор) толщиной 4—5 мм с отверстием, равным диаметру сверла; вращают сверло медленно, при несильном нажатии. Режущая кромка сверла должна регулярно охлаждаться, например, керосином, уксусом, силикатным клеем, водой.

Отверстия в кафельной плитке сверлят победитовым сверлом с помощью ручной дрели на малых оборотах и с небольшим нажимом. Предварительно в месте сверления отбивают глазурь, постукивая по ней острым закалённым предметом. Можно сверлить и обычным сверлом по металлу, но в этом случае по ходу сверления требуется периодическая подточка сверла.

Нарезание резьбы. Приёмы нарезания резьбы и особенно применяемый при этом режущий инструмент во многом зависят от вида и профиля резьбы. Резьба представляет собой чередующиеся выступы и впадины постоянного сечения, расположенные по винтовой линии на наружной (наружная резьба) или внутренней (внутренняя резьба) цилиндрической или конической поверхности. Основные элементы резьбы (рис. 20): шаг резьбы, наружный и внутренний диаметры. В зависимости от формы поперечного сечения выступов различают резьбу треугольную, трапецеидальную, полукруглую и др. Большинство резьбовых соединений имеет треугольную резьбу. По действующим в России стандартам треугольную резьбу подразделяют на метрическую (угол при вершине профиля α = 60°) и трубную (α = 55). Метрическую резьбу с крупным шагом обозначают буквой М и числом, выражающим значение наружного диаметра (в мм), например: М6, М20; в обозначение резьбы с мелким шагом добавляют число, выражающее значение шага (в мм), например: М6×0,6, М20×1,5. Трубная резьба имеет примерно такой же профиль, как и метрическая; исходным её размером является не наружный диаметр резьбы, а диаметр отверстия трубы, на наружной поверхности которой нарезана резьба; пример обозначения: труба 3/4 (цифры — внутренний диаметр трубы в дюймах; 1 дюйм = 25,4 мм).

Резьбу в отверстиях (внутреннюю) нарезают специальным режущим инструментом — метчиком. Для нарезания резьбы вручную применяют комплекты ручных метчиков, состоящие обычно из 3 или 2 метчиков. В комплект из 3 метчиков входят черновой, получистовой (средний) и чистовой метчики. Первым и вторым метчиками нарезают резьбу предварительно, а третьим — придают ей окончательный размер и форму. В комплект из двух метчиков входят черновой и чистовой метчики. Метчики закрепляют в специальном приспособлении для нарезания резьбы — воротке.

При нарезании внутренней резьбы метчиком диаметр отверстия должен быть несколько меньше наружного диаметра резьбы, так как при нарезании резьбы материал частично выдавливается в направлении оси отверстия.

Резьба на стержне (наружная) вручную нарезается с помощью плашек — круглых (цельных или разрезных) либо призматических. Круглые плашки закрепляют в специальном приспособлении — плашкодержателе, призматические — в клуппе. При нарезании наружной резьбы плашкой диаметр стержня такой же, как и диаметр отверстия, при нарезании внутренней резьбы метчиком должен быть несколько меньше наружного диаметра резьбы.

Таблица 1 — Диаметры отверстий и стержней под метрическую резьбу

Резьба Диаметр отверстия, мм Диаметр стержня, мм МЗ 2,5 2,9 М3,5 2,9 3,4 М4 3,3 3,9 М5 4,2 4,9 М6 5,0 5,9 М8 6,7 7,9 М10 8,4 9,9 М12 10,1 11,9 В качестве примера в таблице 1 указаны диаметры отверстий и стержней для нарезания метрической резьбы (для стали и латуни).

Для нарезания внутренней резьбы деталь с предварительно просверлённым в ней отверстием закрепляют в тисках так, чтобы ось отверстия была строго вертикальна. В отверстие вставляют заборную часть чернового метчика и проверяют его положение по угольнику. Чтобы резьба получилась чистой (а не рваной, грязной), режущую часть метчика и поверхность отверстия смазывают смазочно-охлаждающей жидкостью (например, для стали обычно используют машинное масло). Надев на хвостовик метчика подходящий вороток, проворачивают метчик до врезания на несколько витков в металл. Затем, взяв вороток двумя руками (рис. 21), начинают медленно и попеременно его вращать (1—1,5 оборота по часовой стрелке, 0,5 оборота — против и т. д.). Делается это для того, чтобы ломалась образующаяся стружка и тем самым облегчался процесс резания. Закончив нарезание черновым метчиком, его вывёртывают из отверстия, на его место ставят средний, а затем чистовой метчики и повторяют те же операции до полного нарезания резьбы. В процессе резания, как и при установке метчика, регулярно контролируют угольником положение метчика по отношению к поверхности детали. Деталь с нарезанной резьбой освобождают от смазочно-охлаждающей жидкости и стружки, тщательно протирают и затем проверяют резьбу на качество, для чего в отверстие ввёртывают эталонный винт или резьбовой калибр-пробку.

При нарезании наружной резьбы плашкой стержень вертикально закрепляют в тисках, напильником снимают на его конце фаску, на конце стержня устанавливают плашку с плашкодержателем таким образом, чтобы маркировка на плашке была внизу, а плоскость плашки — перпендикулярна оси стержня. Затем правой рукой слегка нажимают на плашкодержатель, а левой поворачивают его (рис. 22) до надёжного врезания плашки в металл. Смазав стержень и плашку соответствующей смазочно-охлаждающей жидкостью, медленным попеременным вращением (как и при нарезании внутренней резьбы метчиком) продолжают нарезание резьбы до тех пор, пока не «прогонят» плашку по требуемой длине стержня. Завершив нарезку, плашку свёртывают со стержня и очищают плашку и стержень от смазочно-охлаждающей жидкости и стружки, после чего нарезанную резьбу проверяют эталонной гайкой.

Клёпка — образование неразъёмных соединений при помощи заклёпок. В домашних условиях применяют, как правило, холодную клёпку (без нагрева заклёпки) с использованием заклёпок диаметром до 8 мм. Инструменты для ручной клёпки — натяжка, обжимка, поддержка (рис. 23).

Перед клёпкой соединяемые поверхности детали очищают от грязи, окалины, ржавчины, после чего правкой или опиливанием добиваются плотного прилегания их друг к другу. Диаметр отверстия под заклёпку должен быть на 0,1—0,2 мм больше диаметра стержня заклёпки; чтобы легче было вставить заклёпку в отверстие, её концу придают слегка коническую форму. Сверление обычно выполняют в 2 приёма: сначала сверлят пробное отверстие меньшего диаметра, а затем его рассверливают до диаметра стержня заклёпки. Снимают фаску на кромке отверстия, а для потайных головок отверстие зенкуют конической зенковкой.

В зависимости от того, свободен ли доступ к замыкающей и к закладной головкам заклёпки либо доступ к замыкающей головке невозможен, различают 2 метода клёпки: прямой (или открытый) и обратный (или закрытый). При прямом методе удары молотком наносят по стержню заклёпки со стороны вновь образуемой (замыкающей) головки. Последовательность операций: вводят в отверстие снизу стержень заклёпки (рис. 24, а); ставят под закладную головку массивную поддержку, а сверху на стержень — натяжку и ударами молотка по вершине натяжки осаживают стержень вдоль оси (рис. 24, б); равномерными ударами молотка, направленными под углом к торцевой части стержня, предварительно формуют замыкающую головку (рис. 24, в), удары наносят так, чтобы замыкающая головка равномерно перекрывала отверстие; на предварительно сформированную замыкающую головку устанавливают обжимку и ударами молотка (при упоре в поддержку) окончательно формуют замыкающую головку (рис. 24, г).

При обратном методе удары молотком наносят по закладной головке. Для этого стержень заклёпки вводят в отверстие сверху (рис. 25), а поддержку ставят под стержень. Для предварительного формования замыкающей головки используют плоскую поддержку, для окончательного, например полукруглой головки, — поддержку с полукруглым углублением. Ударяя молотком через обжимку по закладной головке, формуют с помощью поддержки замыкающую головку. Качество клёпки обратным методом несколько ниже, чем прямым.

Нередко клёпку деталей (особенно из кожи, картона, пластмассы) выполняют с применением пустотелых заклёпок (пистонов). Наиболее простой способ такого соединения: закладывают заклёпку в отверстие на поддержке с небольшим коническим выступом (под закладную головку) и раздают края заклёпки ударами молотка по кернеру (рис. 26, а). Часто, чтобы не повредить поверхность детали краями пустотелой заклёпки, при соединении нескольких листов под головки заклёпки подкладывают металлические шайбы (рис. 26, б).

Пайка (паяние) — процесс получения неразъёмного соединения металлов, сплавов и изделий из них путём заполнения зазора между ними расплавленным припоем. Температура плавления припоя выбирается существенно ниже температуры плавления соединяемых деталей. Поэтому при пайке эти детали только нагреваются, но не размягчаются. Припой же при нагревании плавится и сплавляется с нагретыми, хорошо зачищенными поверхностями деталей (изделий).

Наиболее распространённый паяльный инструмент — электропаяльник (рис. 27). Выпускаются бытовые электропаяльники различной мощности — от 25 до 100 Вт, с обычным (за несколько минут) или форсированным (за несколько секунд) подогревом наконечника.

В домашних условиях паяют главным образом предметы хозяйственного обихода из стали, меди и медных сплавов (бронзы, латуни) с использованием мягких (с низкой температурой плавления) оловянно-свинцовых припоев марки ПОС (табл. 2).

Таблица 2 — Химический состав и температура плавления некоторых мягких припоев марки ПОС

Марки припоев Химический состав*, % Температура плавления, °C олово сурьма ПОС90 89—90 0,15 222 ПОС40 39—40 1,5—2,0 235 ПОСЗО 29—30 1,5—2,0 256 ПОС18 17—18 2,0—2,5 277 *Остальное составляет свинец.

Припой ПОС90 применяют для паяния внутренних швов пищевой посуды (электрочайники, кастрюли и т. п.), так как в нём невысокое (около 10%) содержание ядовитого компонента — свинца; ПОС40 — для паяния латуни, стали, медных проводов; ПОСЗО — для паяния латуни, меди, стали, цинковых и оцинкованных листов, белой жести, выводов электроприборов и др.; ПОС18 (заменитель припоя ПОС40) — для паяния свинца, стали, латуни, меди, оцинкованного железа. Мягкие припои выпускаются в виде чушек, прутков, проволоки, ленты, порошков и т. д., а также в виде паст (паяльные пасты).

Места для пайки должны быть полностью и тщательно очищены от грязи, ржавчины, смазки, лака, масла и т. п., поскольку только зачищенный до блеска металл способен воспринимать припой. Очистку выполняют механически (шабрением или шлифованием) или химически (травлением тетрахлористым углеродом). Поверхности должны быть гладкими, без царапин и вмятин. Чтобы предохранить зачищенные поверхности соединяемых деталей от окисления, перед пайкой используют паяльный флюс. В обиходе флюсом обычно служат канифоль и её 30—40%-ный раствор в этиловом (винном) спирте, насыщенный раствор цинка в соляной кислоте, нашатырь (при пайке радиотехнических деталей его лучше не применять).

Перед пайкой, особенно внахлёстку, места соединения на каждой из деталей рекомендуется тщательно пролудить — покрыть тонким слоем припоя. На лужёную поверхность припой ложится лучше. На места будущей пайки после очистки наносят тонкий слой флюса. Если используют паяльную пасту, содержащую флюс, то дополнительно наносить флюс не требуется. Нагретым, хорошо залужённым паяльником набирают припой, переносят его на место пайки и распределяют ровным слоем. Для больших поверхностей эту процедуру повторяют несколько раз или поступают по-другому: мелкие кусочки припоя равномерно раскладывают по месту соединения, а затем расплавляют (рекомендуется поверхность и паяльник периодически обрабатывать флюсом). Для оцинкованных листов предварительного лужения не требуется.

Соединяемые детали устанавливают в удобное для пайки положение и фиксируют с помощью зажимного инструмента — тисков, клещей, струбцин и т. п. Место пайки равномерно прогревают паяльником до рабочей температуры (примерно равной температуре плавления припоя). При этом надо следить за степенью нагрева жала паяльника: перегретое жало плохо удерживает припой, если же соединяемые поверхности были прогреты паяльником недостаточно, то спай будет ненадёжным. По достижении рабочей температуры, когда весь флюс расплавится, припой в расплавленном виде наносят жалом паяльника на зазор. Вследствие явления капиллярности расплавленный припой проникает в зазор и при охлаждении затвердевает, в результате чего получается достаточно прочное соединение. Зажимы следует ослаблять только тогда, когда остынет припой. Спайку охлаждают на воздухе или погрузив в холодную воду. По окончании пайки остатки флюса (особенно кислотного) необходимо тщательно удалить, так как они могут вызвать коррозию металлов. Лишний припой за пределами паяльного шва при необходимости удаляют напильником или шабером.

Резьбовое соединение — наиболее распространённый вид разъёмных соединений. Выполняется с помощью крепёжных деталей — болтов с гайками (болтовое соединение) либо винтов (винтовое соединение). В первом случае в соединяемых деталях сверлят соосные сквозные отверстия под болт (чаще всего с зазором, чтобы болт свободно проходил в просверлённое отверстие); соединение осуществляется затяжкой гайки. Во втором случае в одной из деталей сверлят сквозное отверстие, через которое свободно проходит винт, а в другой — глухое (несквозное) отверстие, в котором нарезают резьбу; соединение осуществляется ввёртыванием винта в эту резьбу. Для резьбового соединения можно использовать также так называемую шпильку — стержень с резьбой на обоих концах. Один конец стержня ввёртывается в одну из деталей (как и при винтовом соединении), а другой св

Энциклопедия «Жилище». - М.: Большая Российская энциклопедия. А. А. Богданов, В. И. Бородулин, Е. А. Карнаухов, В. И. Штейман. 1999.