- столярные работы

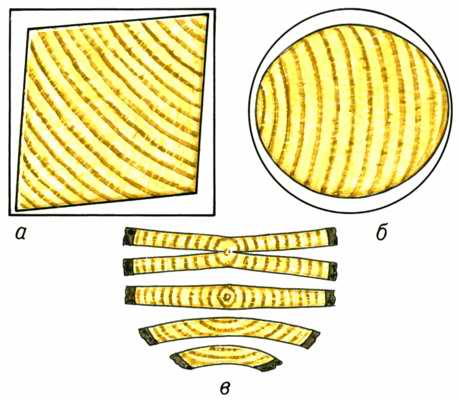

Рис. 1. Изменение формы (деформация) пиломатериалов при усыхании древесины.

Рис. 1.

Изменение формы (деформация) пиломатериалов при усыхании древесины:

а - брус;

б - круглый лесоматериал;

в - доски.столя́рные рабо́ты — изготовление, отделка и ремонт столярных изделий (оконных переплётов, дверей, стеллажей, встроенных шкафов, предметов мебели и домашнего обихода, деревянных игрушек и т. д.). К столярным работам также относят навешивание петель, крепление ручек, врезку замков, установку наличников, поручней и карнизов, настилку и ремонт полов. Работы, связанные с изготовлением изделий из древесины хвойных и мягких лиственных пород, называют белодеревными, если же используется древесина твёрдых и ценных пород, включая красное дерево, или изделия облицовывают декоративным шпоном, — краснодеревными. Столярные работы отличаются от плотничных более точной обработкой и сборкой деталей и тщательной отделкой готовых изделий. Многие из перечисленных выше работ можно выполнить самим, в домашних условиях при наличии соответствующих инструментов и навыков в обращении с ними, а также знании основных свойств древесины.

Строение и основные свойства древесины. Как всякий материал, древесина обладает рядом свойств, обусловливающих её практическую ценность и области применения. К основным свойствам относятся плотность, цвет, текстура, тепло- и электропроводность.

Плотность древесины зависит от породы дерева, его возраста и условий роста. Чем больше плотность, тем тяжелее и твёрже древесина, тем выше её прочность и сложнее обработка. По плотности древесины основные хвойные породы, используемые в столярном деле, располагаются в следующем порядке (по убыванию): лиственница, сосна, ель, кедр.

Лиственница обладает высокой упругостью, долговечностью и стойкостью к загниванию, но склонна к сильному растрескиванию при сушке и трудно обрабатывается. Из лиственницы получаются прекрасные двери, окна.

Сосна имеет достаточно высокую стойкость к загниванию; сравнительно легко и чисто обрабатывается. Один из лучших материалов для изготовления мебели, других столярных изделий.

Ель по эксплуатационным свойствам несколько уступает сосне, а из-за обилия сучков обрабатывается сложнее и менее чисто. Используется для изготовления предметов домашнего обихода и некоторых музыкальных инструментов.

Кедр отличается от ели более высокой стойкостью к загниванию; древесина мягкая, легко и чисто режется. Применяется как отделочный материал.

Лиственные породы во многом уступают хвойным, однако, в столярном деле именно древесина лиственных пород зачастую является наиболее ценным материалом. По плотности древесины лиственные породы, наиболее часто используемые в столярном деле, располагаются в таком порядке: дуб, бук, вяз, клён, берёза, липа.

У дуба древесина прочная, стойкая к загниванию, хорошо гнётся, имеет красивый рисунок, при длительном пребывании в воде чернеет — такой дуб называется морёным. Применяется в производстве мебели, как отделочный материал.

Бук легко гнётся и обрабатывается. Имеет красивую текстуру, хорошо полируется. Используется для изготовления музыкальных инструментов, мебели, паркета, фанеры.

У вяза, ильма и береста древесина обладает примерно одинаковыми свойствами — она достаточно твёрдая и отличается высокой гибкостью. Употребляется для изготовления мебели.

Клён имеет твёрдую древесину, хорошо поддающуюся обработке. Из неё делают мебель, музыкальные инструменты, колодки рубанков и пр.

Древесина берёзы однородная, при высыхании становится очень твёрдой. Используется в мебельном производстве, как поделочный материал, для изготовления фанеры. Очень ценится древесина карельской берёзы, которую применяют для отделки мебельных гарнитуров.

Липа — мягкая, однородная, легко поддаётся обработке, в частности резанию стамеской, ножом, резаками. Используется для изготовления мебели, деревянной посуды, кадок, фанеры, различных поделок.

Груша, яблоня, вишня, белая акация относятся к редким лиственным породам. Их древесина по плотности превышает древесину бука и дуба, имеет красивый цвет, легко режется и полируется. В столярном деле используется как поделочный материал.

Для облицовки мебели применяется древесина краснодеревных и чернодеревных пород (махагони, палисандр, эбеновые и др.).

Качество древесины во многом зависит от её влажности. Сырая древесина быстро загнивает, плохо склеивается; изделия из неё непрочны, при высыхании часто растрескиваются. Наиболее заметно усыхает древесина липы, бука, ольхи, берёзы; в меньшей степени — древесина ели, лиственницы, пихты; умеренно — древесина сосны, дуба, осины, ясеня, клёна, тополя. Так как скорость усыхания древесины вдоль и поперёк волокон неодинакова, древесина при сушке коробится, деформируется (рис. 1). Для предупреждения коробления изделий влажность древесины при обработке не должна превышать 18% (воздушно-сухая древесина искусственной сушки). Воспрепятствовать деформации древесины невозможно — дерево «дышит», но её можно несколько уменьшить, если широкие брусья и доски распилить вдоль волокон на несколько частей и затем склеить требуемые заготовки с учётом неравномерности усушки древесины. Так, в частности, поступают, когда изготовляют стенки и двери шкафов из натуральной древесины.

Для древесины характерен низкий коэффициент теплопроводности; в зависимости от породы дерева, плотности и влажности древесины он составляет 0,17—0,31 Вт/(м·°C). Сухая древесина имеет наименьшую теплопроводность, благодаря чему деревянные предметы на ощупь кажутся тёплыми (см. Теплоизоляция). Электропроводность сухой древесины также незначительна, это позволяет применять сухую древесину в качестве электроизоляционного материала.

Цвет древесины обусловлен содержащимися в ней дубильными, красящими, смолистыми веществами и их оксидами и зависит от породы дерева, его возраста, состава почвы и климатических условий местности, где оно росло.

Текстура древесины — это естественный рисунок, образованный волокнами древесины и обусловленный особенностями её структуры. Зависит от расположения древесных волокон, видимости годовых слоев, цветовой гаммы древесины, количества и размеров сердцевинных лучей. По цвету и текстуре определяют породу древесины.

Для изготовления столярных изделий используются как натуральная древесина в виде досок, брусков и шпона, так и другие.весные материалы, полученные различной обработкой натуральной древесины — фанера, древесностружечные плиты, древесноволокнистые плиты. По сравнению с натуральной древесиной древесные материалы обладают улучшенными эксплуатационными характеристиками, менее анизотропны, т. е. их свойства практически не зависят от направления разреза древесины.

Как и любому другому материалу, древесине свойственны дефекты (пороки древесины), ухудшающие её качество и снижающие её практическую ценность. Самые распространённые пороки: сучки, наклон волокон, трещины, свилеватость, червоточины, гниль.

Сучки нарушают однородность строения древесины, снижают её прочность, усложняют и затрудняют обработку режущими инструментами. Вокруг сучка образуется местное искривление волокон, называемое завитком, которое даже при отсутствии сучка на заготовке затрудняет её обработку. При работе с сучковатой древесиной необходимо следить за тем, чтобы направление движения режущего инструмента совпадало с направлением волокон древесины сучка — это поможет устранить образование выколов при тесании и крупных задиров при строгании.

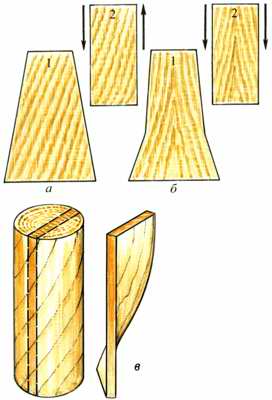

Наклон волокон, или косослой, — отклонение направления волокон от продольной оси ствола дерева (рис. 2). Косослой несколько увеличивает прочность древесины на скалывание, но затрудняет её механическую обработку и ограничивает использование такой древесины в гнутых конструкциях, а также увеличивает коробление пиломатериалов при сушке. Различают тангенциальный и радиальный косослой. Кромки доски, вырезанной из ствола с тангенциальным косослоем, надо строгать и тесать в противоположных направлениях, чтобы срез шёл всегда по слою. Доска из древесины с тангенциальным косослоем при сушке подвержена сильному поперечно-продольному или спиральному короблению (образованию крыловатости). Кромки досок из древесины с радиальным косослоем обрабатывают в одном направлении. Доска из такой древесины при сушке принимает желобчатую форму (без продольного коробления).

Трещины бывают метиковые (внутренние, идущие вдоль ствола от комля к вершине), отлупные (отслоения по годичному слою; снаружи ствола они не видны) и морозные (наружные разрывы, идущие от коры в глубь ствола в радиальном направлении). Наличие трещин существенно снижает прочность древесины и ухудшает её внешний вид.

Свилеватость — извилистое (волнистое) или беспорядочное (путаное) расположение волокон. Волнистая свилеватость часто встречается в комлевой части стволов берёзы и клёна; путаная свилеватость — преимущественно в древесине наростов типа капа. Свилеватость древесины затрудняет обработку её топором и рубанком, снижает прочность при растяжении, сжатии и изгибе, но увеличивает сопротивление раскалыванию. Однако часто свилеватость образует весьма красивую структуру, поэтому её следует считать условным пороком — во многих случаях она является достоинством древесины.

Червоточина и гниль существенно уменьшают прочность древесины, снижают её стойкость к воздействию окружающей среды, ухудшают внешний вид. Заражённая грибками и насекомыми-вредителями древесина не может быть использована без соответствующего «лечения» (см. Защита древесины от разрушения). Сильно заражённая древесина подлежит скорейшему уничтожению (сжиганию), чтобы исключить возможность заражения здоровой древесины.

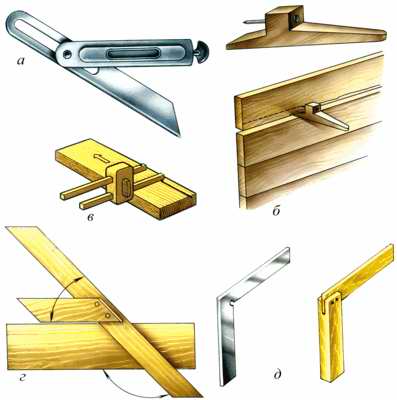

Основные приёмы обработки древесины. Изготовление любого столярного изделия начинается с разметки заготовок. При помощи разметочных инструментов на исходный древесный материал (заготовку) наносят линии (риски) и точки, указывающие габаритные размеры заготовок (деталей), а также пределы или границы их обработки. Разметку стремятся выполнить так, чтобы будущая деталь по возможности не имела пороков древесины. Для разметки применяют как обычные (линейки, угольники, складной метр или рулетка, транспортир, карандаш), так и специальные (ярунок, малка, рейсмус, отволока, различные шаблоны) столярные разметочные инструменты (рис. 3).

Выполнив разметку, приступают к вырезанию заготовок (деталей), их обработке, сборке и отделке уже готового изделия. Основные способы ручной обработки древесины, доступные в домашних условиях: тесание, пиление, строгание, долбление, резание (разрезание), сверление, циклевание, шлифование (рис. 4).

Тесать предпочтительнее небольшим, сравнительно лёгким топором с широким прямым лезвием и прямыми фасками. Угол заточки топора (угол схождения фасок) не должен превышать 20—30°. Удар таким топором может быть кистевым или локтевым. Кистевой удар получается наименее сильным, но самым точным, что лучше всего для обработки небольших заготовок, чистового отёсывания поверхностей и нанесения разметочных линий. Локтевой удар значительно сильнее кистевого, но он менее точен, что, однако, вполне достаточно для черновой обработки небольших заготовок. Более тяжёлые топоры с узким округлым лезвием, на длинном топорище применяются в основном для перерубания брёвен, при раскалывании чурок. Удар выполняется обычно с плеча (плечевой удар), он получается мощным, но не точным. Нельзя бить по обуху топора тяжёлыми металлическими предметами, например кувалдой или другим топором, так как от этих ударов мягкая сталь обуха легко разбивается и топор оказывается непригоден к работе.

При пилении зубья пилы срезают с поверхности древесины узкие стружки (опилки), в результате чего образуется щель, называемая пропилом. Эффективность пиления зависит от размеров и формы зубьев пилы, их заточки и разводки. Каждый зуб — это элементарный резец в виде клина (рис. 5). Режущей кромкой может быть ребро между передней и задней гранями (передняя, главная режущая кромка), ребро между передней и боковой или задней и боковой гранями (боковые режущие кромки) либо ребро между сточенной фаской и боковой гранью (также боковая режущая кромка). Крупные зубья высотой 12—15 мм режут древесину быстро, пропил за один ход получается глубокий, но грубый, с рваными краями; средние зубья (6—12 мм) пилят медленнее, но пропил у них более чистый; мелкие зубья (1,5—6 мм) режут древесину чисто, но медленно. Форму зубьев выбирают в зависимости от направления пиления: поперёк или вдоль волокон древесины (рис. 6). В процессе пиления по мере углубления пропила пилу начинает «заедать» вследствие увеличения силы трения полотна о стенки пропила. Чтобы этого не было, концы зубьев через один или два отгибают (разводят) в противоположные стороны (режущей кромкой наружу). Величина развода на одну сторону 0,3—0,6 мм, но не более половины толщины полотна пилы (рис. 7, б). Отгибать (разводить) концы зубьев можно плоскогубцами, зажав полотно пилы в тисках или станке для заточки зубьев. Лучше, однако, пользоваться специальным инструментом — «разводкой» (рис. 7, г). Иногда вместо разводки зубьев к их концам приваривают пластинки из твёрдых сплавов (рис. 7, в). Пилу с такими зубьями не «заедает», так как ширина пропила получается больше толщины пильного полотна. Обычно твердосплавные пластинки приваривают к зубьям дисковых пил.

Самыми применимыми в обиходе пилами являются пилы-ножовки, или просто ножовки. Полотна ножовок бывают широкие и узкие: широкие полотна обеспечивают строгую прямолинейность пропила и высокую точность его направления; узкое полотно позволяет делать криволинейные пропилы. Самые ходовые ножовки — с длиной полотна 300—600 мм и толщиной 0,8—1,2 мм. Кромка полотна с зубьями может быть прямолинейной, выпуклой или вогнутой (рис. 8). Ручки у ножовок по дереву делают прямыми и изогнутыми, полузакрытыми и закрытыми (рис. 9), последние предпочтительнее, так как предохраняют пальцы от повреждения о поверхность распиливаемого материала.

Строгание древесины вручную — одна из наиболее распространённых (после пиления) столярных операций. Выполняется при помощи стругов, основными разновидностями которых являются: рубанок и фуганок (для выстругивания плоских поверхностей), шерхебель (для первичной черновой обработки), шлифтик, калёвка, рубанок-горбач, фальцгебель, зензубель, шпунтубель. Любой струг, независимо от назначения, содержит стальной резец — нож (старое название — железка), закрепляемый в деревянной колодке или металлическом станке (корпусе) с помощью деревянного или металлического клина либо винта (рис. 10). В средней части колодки (станка) имеется сквозное отверстие (леток) для установки ножа и выхода стружки. Леток постепенно сужается книзу и переходит в узкую прорезь («ротик»), куда выходит лезвие ножа. «Ротик» делит подошву колодки (станка) на две части — переднюю (носок) и заднюю (пятку). Для удобства работы на колодках (станках) некоторых стругов делают упоры, рожки, иногда ручки. Лезвие ножа (режущая кромка) имеет угол заточки 20—30°. Качество строганой поверхности во многом зависит от состояния ножа (остроты его лезвия), толщины снимаемой стружки, угла резания и направления движения ножа относительно волокон древесины. Плохо наточенное или затупленное лезвие не врезается в древесину, а подминает верхний её слой (рис. 11), отчего качество обработки ухудшается, возрастает усилие резания и снижается производительность. При строгании вдоль волокон нож, врезаясь в древесину, скалывает (отщепляет) стружку, при этом появляется опережающая трещина; чем меньше угол резания, тем вероятнее появление опережающей трещины и как следствие этого ухудшение качества обработки. В большинстве стругов для обработки плоских поверхностей угол резания составляет 45—70°. При увеличенном угле резания происходит ускоренное заламывание стружки, опережающие трещины не возникают, но при этом приходится прилагать больше усилий для строгания (рис. 12). Чтобы на обработанной поверхности не было отщепов и заколов, следует правильно выбирать направление строгания относительно расположения волокон древесины. Если строгать против волокон (или под некоторым углом), получаются большие опережающие трещины, идущие в глубь древесины (рис. 13). При строгании по направлению волокон (от комля к вершине) обрабатываемая поверхность получается более гладкой, так как мелкие опережающие трещины распространяются лишь в слое срезаемой стружки. Чтобы струг чисто и легко строгал древесину, его необходимо наладить: правильно выставить и закрепить нож. Для установки ножа колодку (станок) ставят на ровную поверхность (лист фанеры, выструганную доску, столешницу), вставляют в леток нож и слегка закрепляют его клинком (винтом). Правильность установки ножа проверяют визуально, для чего струг переворачивают, поднимают на уровень глаз и, глядя вдоль подошвы, определяют, правильно ли выступает режущая кромка (рис. 14). У правильно установленного ножа выступающее над подошвой лезвие должно выглядеть тонкой ровной полоской. Чем меньше выдвинуто лезвие ножа (тоньше полоска лезвия), тем тоньше стружка и чище строгается древесина. Если лезвие ножа выступает недостаточно или не выступает совсем, то его выдвигают лёгкими ударами молотка или киянки по хвостовой части ножа либо по переднему торцу колодки (станка). При необходимости уменьшить выпуск лезвия нож вдвигают, ударяя молотком по заднему торцу колодки. Перекос лезвия, когда один его край выступает над подошвой струга больше, чем другой, устраняют лёгкими боковыми ударами по хвостовой части ножа. Добившись нужного положения, нож закрепляют, плотно забив молотком клинок. Наладку струга проверяют пробным строганием.

Перед строганием надо надёжно закрепить обрабатываемую деталь в верстаке или другом каком-либо приспособлении, например, с помощью струбцин). Далее необходимо принять правильное положение: стать вполоборота к верстаку, корпус несколько наклонить вперёд, ноги слегка расставить, чтобы вес тела можно было легко переносить с одной ноги на другую (рис. 15). Струг держат левой рукой (для правши) за переднюю часть колодки или рог, а правой — за упор над ножом. В таком положении струг прижимают к обрабатываемой поверхности и правой рукой толкают его перед собой. Строгать следует на полный размах рук, по возможности не отрывая струг от обрабатываемой поверхности. Желательно за один проход провести струг по всей длине обрабатываемого изделия, не прерывая стружки. Длинные заготовки приходится строгать за несколько проходов, передвигаясь вперёд по направлению строгания. После каждого перехода обработку следующего участка надо начинать с уже оструганной поверхности. Ни в коем случае нельзя идти вслед за стругом в момент строгания, так как при этом непрерывно меняются направление и величина действующих на струг сил. При строгании «носок» и «пятка» струга не должны отрываться от обрабатываемой поверхности. Поэтому в начале строгания сильнее нажимают на переднюю часть струга, а в конце — наоборот (рис. 16, а, б). При несоблюдении этого концы обрабатываемой заготовки могут оказаться чрезмерно заструганными (утончёнными). Когда струг отводят назад, то немного приподнимают его «пятку», чтобы не тупилось лезвие ножа.

Торцы досок и брусков обрабатывают стругами с двойным ножом, но лучше для торцевания пользоваться специальными стругами с круто поставленными ножами (торцевым рубанком, шлифтиком). Чтобы предотвратить скалывание (отщепление) древесины при строгании торцов, к той стороне заготовки, где заканчивается строгание, рекомендуется прижимать дополнительный (подпорный) брусок на одном уровне с обрабатываемым торцом или на 0,5—1 мм ниже его (рис. 16, в, г).

Тонкие заготовки (например, листы шпона) строгают, сложив их в стопку и зажав между вспомогательными дощечками.

Долбление гнёзд и пазов, снятие фасок, зачистка углублений и другие.гие подобные операции выполняются с помощью долот и стамесок. Внешне долото и стамеска мало отличаются друг от друга: долото имеет более толстое и прочное полотно, а на верху рукоятки — оковку или кольцо, предохраняющие рукоятку от раскалывания при ударах молотком (рис. 17); у стамесок же полотно тоньше, конец (торец) рукоятки делают закруглённым и гладким, без упрочняющего кольца (рис. 18), так как при работе на стамеску давят рукой и лишь иногда по ней слегка ударяют киянкой. Угол заточки лезвия у всех долот 25—30°, у стамесок 18—25°.

Пазы и углубления долбят, отступив на 1—2 мм от ближайшей поперечной (относительно волокон древесины) риски разметки будущего паза, постепенно переставляя долото на 5—6 мм так, чтобы подойти вплотную к разметке в конце долбления (рис. 19). В направлении волокон древесины паз выбирают без предварительного отступа. Поэтому лучше всего пользоваться долотом с шириной лезвия, равной ширине паза. Иногда ошибочно вначале делают паз зауженный, а потом расширяют его до требуемого размера. При этом, однако, уродуются стенки паза и бесполезно тратится время. Не надо сильно бить по долоту, лучше сделать больше слабых, но резких ударов. Сильные удары вызывают отклонение долота от правильного направления и могут привести к раскалыванию заготовки. Если требуется сделать сквозное отверстие, то долбить надо с двух сторон детали во встречных направлениях до половины глубины; при одностороннем долблении можно сильно повредить края выходного отверстия, они будут «рваными». При долблении обрабатываемая деталь должна плотно прилегать к поверхности верстака, чтобы от ударов по долоту она не дрожала. Длинные детали на время работы лучше прикрепить к верстаку струбцинами. При долблении глубоких пазов рекомендуется вначале сделать со стороны поперечных рисок несколько отверстий сверлом, а затем расчистить паз долотом или стамеской.

Резание стамеской — одна из самых трудоёмких операций в столярных работах. В основном пользуются плоскими стамесками шириной 6, 10, 20 и 30 мм, главным образом для чистовой обработки поверхностей, снятия фасок, выравнивания торцов, резки криволинейных поверхностей (рис. 20). Полукруглыми стамесками вырезают закруглённые гнёзда и отверстия. При резьбе по дереву, помимо прямых и полукруглых стамесок, применяют также фигурные стамески — церазики, уголки, клюкарзы и различные резаки, или косячки (рис. 21).

Лезвие стамески при резании вдоль волокон ведут плавно наискось к слоям древесины (как при строгании). При резании поперёк волокон (например, при выравнивании торцов) лезвие стамески направляют поперёк слоев древесины с одновременным смещением его в плоскости резания (так, например, режут хлеб ножом). Недопустимо резать заготовку в направлении поддерживающей руки, на себя, а также с упором заготовки в грудь, на коленях, просто на весу.

Сверление древесины для получения круглых отверстий выполняют свёрлами при помощи коловорота, дрели или воротка и буравами (рис. 22). Свёрла годятся любые, но для сверления отверстий диаметром более 10 мм предпочтительнее пользоваться центровыми — для высверливания неглубоких точных отверстий; витыми и шнековыми — для сверления глубоких и чистых отверстий; бесцентровыми (пробочными) — преимущественно для высверливания шиповых гнёзд, а также ложечными и улиткообразными — в основном для расширения простых отверстий.

Шлифуют древесину шлифовальной шкуркой, представляющей собой бумажную или тканевую основу с наклеенными на ней абразивными зёрнами (осколки кристаллов и микрокристаллы электрокорунда, карбида кремния, собственно кремния, наждака, искусственных алмазов). При движении шкурки по обрабатываемой поверхности острые кромки и углы абразивных зёрен срезают тонкие и узкие стружки, чем меньше размеры зёрен, тем тоньше стружки и глаже поверхность.

Циклевание имеет целью окончательную доводку и зачистку деревянных изделий, чаще всего паркетных полов. Выполняется циклями — стальными пластинками с остро заточенной кромкой, иногда с наведённым на ней заусенцем (рис. 23); последний значительно облегчает снятие стружки. Циклюют по мокрой и сухой древесине. По мокрой циклевать легче, но после высыхания на поверхности может подняться ворс. Чтобы его удалить, приходится повторно циклевать хорошо наточенной и направленной циклей. Циклевать по сухой древесине тяжелее, но поверхность получается чище, без ворса. Однако точить и направлять циклю в этом случае приходится чаще.

Организация рабочего места. Основное рабочее место столяра — столярный верстак. Он состоит из крышки — верстачной доски и массивного основания — подверстачья (рис. 24). Обрабатываемые детали зажимают в боковой или задней коробке при помощи винтов, иногда с упором на выдвижные планки, либо закрепляют на поверхности верстачной доски клиньями (упорами) или гребёнками (деревянными либо металлическими). Размеры столярных верстаков зависят главным образом от вида и размеров изготовляемых (обрабатываемых) изделий. Высота верстака устанавливается по росту работающего, она считается нормальной, если столяр, выпрямившись, может свободно положить ладони рук на верстачную доску, не сгибая локтей. Столяры-любители, живущие в городских квартирах, как правило, не имеют специального помещения, где можно установить столярный верстак. В таких случаях пользуются верстаками упрощённой конструкции, уменьшенных размеров или совмещающих функции верстака и письменного стола (рис. см. при статье Домашняя мастерская). Можно довольствоваться и одной съёмной верстачной доской, которую для работы кладут на обычный стол и прикрепляют к нему струбцинами. Съёмные верстачные доски могут быть двух видов (рис. 25); основное различие — в способе крепления обрабатываемой заготовки: на одной из них заготовку торцом упирают в выступ ступенчатого клина и смещают вперёд, пока клин не прижмёт её к боковой рейке; на другой — обрабатываемую деталь одним концом упирают в опорный брусок, а другой конец прижимают ползуном. Подробнее об организации рабочего места в домашних условиях см. в статье Домашняя мастерская.

Столярные соединения. Известно более 200 видов столярных соединений, все они условно подразделяются на торцовые, боковые, угловые и крестообразные.

Торцовые соединения (наращивание) бывают гладкие, зубчатые и на шипах. При столярных работах доски и бруски небольшой длины сращивают посредством соединений «впритык», «в паз и гребень», «на ус», «на рейку», «зубчатого», «вполдерева», «косым» или «прямым» замками (рис. 26); все они способны выдерживать нагрузку на сжатие, растяжение и изгиб так, как если бы доска или брус были из единого куска дерева.

При настилке полов, изготовлении дверных филёнок, обшивке стен и потолков доски или рейки сплачивают в щиты посредством боковых соединений «на гладкую фугу», «в четверть», «на рейку», «в паз и гребень» (рис. 27). При сплачивании «на гладкую фугу» собранные щиты укрепляют поперечинами: наконечниками, шпонками, рейками (рис. 28).

Соединение двух деталей торцами под углом называется угловым. Наиболее часто встречаются угловые соединения «вполдерева», «вполулапу», «сковороднем», «в шип» (рис. 29).

Соединение двух деталей под углом в средней их части (но не торцами, как при угловом соединении) называется крестообразным или крестовидным. Такое соединение выполняется только внакладку, чаще всего «вполдерева», реже «в четверть» или «в треть» (рис. 30).

Наиболее распространённый тип столярного соединения — угловое соединение «в одинарный прямой сквозной шип», или просто «в шип». Шип сопрягается с проушиной и должен плотно прилегать своими плоскостями к стенкам (щечкам) проушины. Длина шипа должна равняться глубине проушины или немного превышать её, а ширина — немногим меньше высоты щечек.

Соединение «в шип» применяется при вязке простых рамок и коробок; многошиповое соединение прочнее одинарного и потому используется при изготовлении выдвижных ящиков письменных столов, оконных рам, дверей, других изделий.

Сложнее выполнить шиповое соединение «на ус» (рис. 31). Как правило, «на ус» да ещё шипом «впотёмок» или «вполупотёмок» вяжут рамки для картин и фотографий, ящички и шкатулки.

Как правило, все столярные соединения выполняются на клею. В ряде случаев их дополнительно укрепляют деревянными нагелями, шипами (шкантами), шпонками или клиньями. Выбор способа крепления зависит от типа соединения, размеров и конструкции соединяемых деталей. Например, угловые соединения оконных рам, дверей, рамок для картин и зеркал наиболее часто закрепляют при помощи нагелей (рис. 32). Нередки и другие.гие способы соединения — на гвоздях, шурупах, с помощью накладных и врезных металлических деталей (уголков, накладок, хомутиков). Довольно часто используют шурупы, например, при сборке мебели (разборных книжных полок, шкафов, столов, диванов и т. д.), а также при сооружении встроенных шкафов, стеллажей, антресолей. Шурупы вворачивают отвёрткой, ни в коем случае нельзя забивать шурупы молотком, чтобы не нарушить целостность древесины. Для больших шурупов предварительно сверлят отверстия диаметром 0,7—0,8 диаметра тела шурупа и глубиной до 1/3 его длины. При ввёртывании шурупа в древесину вдоль волокон (в торец доски или бруска) для большей плотности в отверстие под шуруп вставляют, например, отрезок поливинилхлоридной изоляции от электропровода. Для надёжного закрепления шурупа в ДСП в ней предварительно высверливают отверстия, куда заливают столярный клей и вставляют отрезок мягкой пластмассовой трубочки с шурупом или болтом; когда клей затвердеет, шуруп (болт) окажется прочно закреплённым в плите. Крепление столярных соединений гвоздями встречается реже, будучи, как правило, вспомогательным. Длина гвоздя считается оптимальной, если она в 2,5—3 раза превышает толщину прибиваемой детали. Однако оптимальный по длине гвоздь может оказаться слишком толстым — при забивании он расщепляет волокна древесины, что приводит к образованию трещины. Чтобы избежать этого, надо острый кончик гвоздя откусить кусачками или слегка затупить. Такой гвоздь при забивании не расщепляет, а сдавливает и рвёт волокна, трещина не появляется. Забивать гвозди рекомендуется под углом к направлению волокон древесины: перекрёстная косая забивка гвоздей надёжнее параллельной косой (рис. 33). Плотная древесина удерживает гвозди лучше, чем менее плотная, но при этом рекомендуется предварительно высверлить отверстие на глубину 1/2 длины гвоздя. Чтобы шляпка забитого гвоздя была менее заметна, её сплющивают в направлении волокон древесины, а забив заподлицо, слегка утапливают.

Отделка столярных изделий. Изделия из дерева красивы, гигиеничны, долговечны, легко обрабатываются, но обладают существенным недостатком: без соответствующей отделки все они в большей или меньшей степени подвержены вредному влиянию влаги, прямого солнечного света, колебаниям температуры. Так, при повышении влажности воздуха древесина набухает, расширяется, а при уменьшении — усыхает, коробится, трескается; под действием прямых солнечных лучей у древесины большинства пород дерева изменяется цвет, становится менее чётким рисунок, теряется выразительность текстуры. Чтобы защитить древесину от нежелательного воздействия окружающей среды и придать деревянным изделиям более декоративный вид, их покрывают защитным слоем или пропитывают специальными защитными составами. Отделка необходима также при ремонте и реставрации мебели, дверей, окон, полов, предметов домашнего обихода.

Защитные покрытия бывают непрозрачными (укрывистые) и прозрачными. Непрозрачные покрытия характерны главным образом для отделки изделий из низкосортной древесины с невыразительной текстурой либо изделий, эксплуатируемых в особенно неблагоприятных условиях. Создаваемые при помощи масляных или эмалевых красок, такие покрытия лучше других подходят для мебели, предметов обихода на кухне, в ванной комнате, прихожей и т. д. Помимо окрашивания, непрозрачные покрытия создаются облицовыванием поверхностей изделий полимерными плёнками. Изделия, к декоративности которых предъявляются повышенные требования, облицовывают шпоном из древесины дуба, ореха, ясеня и другие.гих ценных пород, менее декоративные изделия (поверхности) — шпоном берёзы, ольхи, лиственницы.

Прозрачные покрытия, защищая древесину, сохраняют её естественный внешний вид. Прозрачная отделка является, по существу, единственным способом отделки изделий из древесины ценных пород, офанерованных декоративным шпоном или инкрустированных. Прозрачные покрытия могут быть матовыми, бархатистыми, почти не отражающими света, или глянцевыми, зеркальными, похожими на полированное стекло. Для получения матового и полуматового покрытий наиболее доступными (в домашних условиях) способами являются вощение, лессировка и глазуровка. Глянцевые покрытия получают нанесением на отделываемую поверхность слоя лака, который, застывая, образует на ней тонкую прозрачную плёнку. Лакируют обычно недорогую мебель, предметы домашнего обихода, различные поделки и пр. Блестящие, как бы зеркальные, покрытия получают полировкой лакированных поверхностей. Процесс полировки — наиболее сложный и трудоёмкий способ отделки деревянных изделий; состоит в многократном нанесении на поверхность изделия нескольких сотен тончайших слоев политуры — по существу сильно разбавленного спиртового лака, в результате чего на поверхности изделия образуется высокопрочное прозрачное покрытие, не только подчёркивающее рисунок древесины, делающее его более ярким, рельефным, но и придающее древесине зачастую особые свойства (как, например, при изготовлении скрипок). Полируют главным образом дорогую мебель, музыкальные инструменты, изделия декоративно-прикладного искусства.

Подробнее о способах отделки столярных изделий см. в статье Окрашивание деревянных изделий, Вощение, Лакирование, Лессирование, Полирование деревянных изделий, Фанерование.

Рис. 2. Доски, полученные из лесоматериала с различным наклоном волокон.

Рис. 2.

Доски, полученные из лесоматериала с наклоном волокон:

а - тангенциальным;

б - радиальным;

в - крыловатость (скручивание доски после усушки);

1 - ствол дерева;

2 - доска (стрелками показаны правильные направления строгания и тесания).

Рис. 3. Столярные разметочные инструменты.

Рис. 3.

Столярные разметочные инструменты:

а - малка (для перенесения угловых размеров);

б -.

Энциклопедия «Жилище». - М.: Большая Российская энциклопедия. А. А. Богданов, В. И. Бородулин, Е. А. Карнаухов, В. И. Штейман. 1999.